欢迎来到湖北楚天蓝环保设备工程有限公司官方网站!

时间:19-11-29 来源:未知

各省、自治区、直辖市生态环境厅(局),新疆生产建设兵团生态环境局:

现将《重点行业挥发性有机物综合治理方案》印发给你们,请遵照执行。

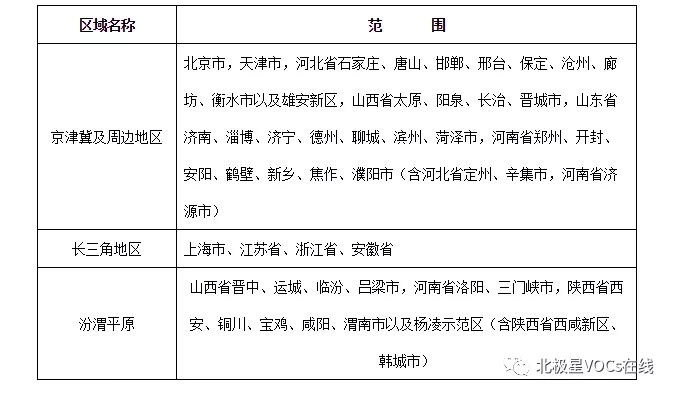

附件:1.重点区域范围

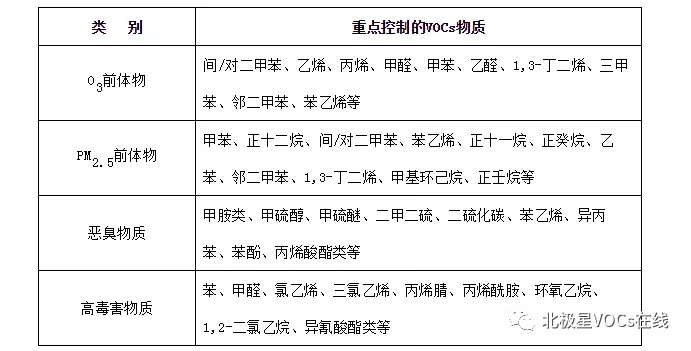

2.重点控制的VOCs物质

3.VOCs治理台账记录要求

4.工业企业VOCs治理检查要点

5.油品储运销VOCs治理检查要点

生态环境部

2019年6月26日

重点行业挥发性有机物综合治理方案

为贯彻落实《中共中央 国务院关于全面加强生态环境保护坚决打好污染防治攻坚战的意见》《国务院关于印发打赢蓝天保卫战三年行动计划的通知》有关要求,深入实施《“十三五”挥发性有机物污染防治工作方案》,加强对各地工作指导,提高挥发性有机物(VOCs)治理的科学性、针对性和有效性,协同控制温室气体排放,制定本方案。

一、形势与问题

(一)VOCs污染排放对大气环境影响突出。VOCs是形成细颗粒物(PM2.5)和臭氧(O3)的重要前体物,对气候变化也有影响。近年来,我国PM2.5污染控制取得积极进展,尤其是京津冀及周边地区、长三角地区等改善明显,但PM2.5浓度仍处于高位,超标现象依然普遍,是打赢蓝天保卫战改善环境空气质量的重点因子。京津冀及周边地区源解析结果表明,当前阶段有机物(OM)是PM2.5的最主要组分,占比达20%-40%,其中,二次有机物占OM比例为30%-50%,主要来自VOCs转化生成。

同时,我国O3污染问题日益显现,京津冀及周边地区、长三角地区、汾渭平原等区域(以下简称重点区域,范围见附件1)O3浓度呈上升趋势,尤其是在夏秋季节已成为部分城市的首要污染物。研究表明,VOCs是现阶段重点区域O3生成的主控因子。

相对于颗粒物、二氧化硫、氮氧化物污染控制,VOCs管理基础薄弱,已成为大气环境管理短板。石化、化工、工业涂装、包装印刷、油品储运销等行业(以下简称重点行业)是我国VOCs重点排放源。为打赢蓝天保卫战、进一步改善环境空气质量,迫切需要全面加强重点行业VOCs综合治理。

(二)存在的主要问题。《大气污染防治行动计划》实施以来,我国不断加强VOCs污染防治工作,印发VOCs污染防治工作方案,出台炼油、石化等行业排放标准,一些地区制定地方排放标准,加强VOCs监测、监控、报告、统计等基础能力建设,取得一些进展。但VOCs治理工作依然薄弱,主要表现为:

一是源头控制力度不足。有机溶剂等含VOCs原辅材料的使用是VOCs重要排放来源,由于思想认识不到位、政策激励不足、投入成本高等原因,目前低VOCs含量原辅材料源头替代措施明显不足。据统计,我国工业涂料中水性、粉末等低VOCs含量涂料的使用比例不足20%,低于欧美等发达国家40%-60%的水平。

二是无组织排放问题突出。VOCs挥发性强,涉及行业广,产排污环节多,无组织排放特征明显。虽然大气污染防治法等对VOCs无组织排放提出密闭封闭等要求,但目前量大面广的企业未采取有效管控措施,尤其是中小企业管理水平差,收集效率低,逸散问题突出。研究表明,我国工业VOCs排放中无组织排放占比达60%以上。

三是治污设施简易低效。VOCs废气组分复杂,治理技术多样,适用性差异大,技术选择和系统匹配性要求高。我国VOCs治理市场起步较晚,准入门槛低,加之监管能力不足等,治污设施建设质量良莠不齐,应付治理、无效治理等现象突出。在一些地区,低温等离子、光催化、光氧化等低效技术应用甚至达80%以上,治污效果差。一些企业由于设计不规范、系统不匹配等原因,即使选择了高效治理技术,也未取得预期治污效果。

四是运行管理不规范。VOCs治理需要全面加强过程管控,实施精细化管理,但目前企业普遍存在管理制度不健全、操作规程未建立、人员技术能力不足等问题。一些企业采用活性炭吸附工艺,但长期不更换吸附材料;一些企业采用燃烧、冷凝治理技术,但运行温度等达不到设计要求;一些企业开展了泄漏检测与修复(LDAR)工作,但未按规程操作等。

五是监测监控不到位。我国VOCs监测工作尚处于起步阶段,企业自行监测质量普遍不高,点位设置不合理、采样方式不规范、监测时段代表性不强等问题突出。部分重点企业未按要求配备自动监控设施。涉VOCs排放工业园区和产业集群缺乏有效的监测溯源与预警措施。从监管方面来看,缺乏现场快速检测等有效手段,走航监测、网格化监测等应用不足。

二、主要目标

到2020年,建立健全VOCs污染防治管理体系,重点区域、重点行业VOCs治理取得明显成效,完成“十三五”规划确定的VOCs排放量下降10%的目标任务,协同控制温室气体排放,推动环境空气质量持续改善。

三、控制思路与要求

(一)大力推进源头替代。通过使用水性、粉末、高固体分、无溶剂、辐射固化等低VOCs含量的涂料,水性、辐射固化、植物基等低VOCs含量的油墨,水基、热熔、无溶剂、辐射固化、改性、生物降解等低VOCs含量的胶粘剂,以及低VOCs含量、低反应活性的清洗剂等,替代溶剂型涂料、油墨、胶粘剂、清洗剂等,从源头减少VOCs产生。工业涂装、包装印刷等行业要加大源头替代力度;化工行业要推广使用低(无)VOCs含量、低反应活性的原辅材料,加快对芳香烃、含卤素有机化合物的绿色替代。企业应大力推广使用低VOCs含量木器涂料、车辆涂料、机械设备涂料、集装箱涂料以及建筑物和构筑物防护涂料等,在技术成熟的行业,推广使用低VOCs含量油墨和胶粘剂,重点区域到2020年年底前基本完成。鼓励加快低VOCs含量涂料、油墨、胶粘剂等研发和生产。

加强政策引导。企业采用符合国家有关低VOCs含量产品规定的涂料、油墨、胶粘剂等,排放浓度稳定达标且排放速率、排放绩效等满足相关规定的,相应生产工序可不要求建设末端治理设施。使用的原辅材料VOCs含量(质量比)低于10%的工序,可不要求采取无组织排放收集措施。

(二)全面加强无组织排放控制。重点对含VOCs物料(包括含VOCs原辅材料、含VOCs产品、含VOCs废料以及有机聚合物材料等)储存、转移和输送、设备与管线组件泄漏、敞开液面逸散以及工艺过程等五类排放源实施管控,通过采取设备与场所密闭、工艺改进、废气有效收集等措施,削减VOCs无组织排放。

加强设备与场所密闭管理。含VOCs物料应储存于密闭容器、包装袋,高效密封储罐,封闭式储库、料仓等。含VOCs物料转移和输送,应采用密闭管道或密闭容器、罐车等。高VOCs含量废水(废水液面上方100毫米处VOCs检测浓度超过200ppm,其中,重点区域超过100ppm,以碳计)的集输、储存和处理过程,应加盖密闭。含VOCs物料生产和使用过程,应采取有效收集措施或在密闭空间中操作。

推进使用先进生产工艺。通过采用全密闭、连续化、自动化等生产技术,以及高效工艺与设备等,减少工艺过程无组织排放。挥发性有机液体装载优先采用底部装载方式。石化、化工行业重点推进使用低(无)泄漏的泵、压缩机、过滤机、离心机、干燥设备等,推广采用油品在线调和技术、密闭式循环水冷却系统等。工业涂装行业重点推进使用紧凑式涂装工艺,推广采用辊涂、静电喷涂、高压无气喷涂、空气辅助无气喷涂、热喷涂等涂装技术,鼓励企业采用自动化、智能化喷涂设备替代人工喷涂,减少使用空气喷涂技术。包装印刷行业大力推广使用无溶剂复合、挤出复合、共挤出复合技术,鼓励采用水性凹印、醇水凹印、辐射固化凹印、柔版印刷、无水胶印等印刷工艺。

提高废气收集率。遵循“应收尽收、分质收集”的原则,科学设计废气收集系统,将无组织排放转变为有组织排放进行控制。采用全密闭集气罩或密闭空间的,除行业有特殊要求外,应保持微负压状态,并根据相关规范合理设置通风量。采用局部集气罩的,距集气罩开口面最远处的VOCs无组织排放位置,控制风速应不低于0.3米/秒,有行业要求的按相关规定执行。

加强设备与管线组件泄漏控制。企业中载有气态、液态VOCs物料的设备与管线组件,密封点数量大于等于2000个的,应按要求开展LDAR工作。石化企业按行业排放标准规定执行。

(三)推进建设适宜高效的治污设施。企业新建治污设施或对现有治污设施实施改造,应依据排放废气的浓度、组分、风量,温度、湿度、压力,以及生产工况等,合理选择治理技术。鼓励企业采用多种技术的组合工艺,提高VOCs治理效率。低浓度、大风量废气,宜采用沸石转轮吸附、活性炭吸附、减风增浓等浓缩技术,提高VOCs浓度后净化处理;高浓度废气,优先进行溶剂回收,难以回收的,宜采用高温焚烧、催化燃烧等技术。油气(溶剂)回收宜采用冷凝+吸附、吸附+吸收、膜分离+吸附等技术。低温等离子、光催化、光氧化技术主要适用于恶臭异味等治理;生物法主要适用于低浓度VOCs废气治理和恶臭异味治理。非水溶性的VOCs废气禁止采用水或水溶液喷淋吸收处理。采用一次性活性炭吸附技术的,应定期更换活性炭,废旧活性炭应再生或处理处置。有条件的工业园区和产业集群等,推广集中喷涂、溶剂集中回收、活性炭集中再生等,加强资源共享,提高VOCs治理效率。

规范工程设计。采用吸附处理工艺的,应满足《吸附法工业有机废气治理工程技术规范》要求。采用催化燃烧工艺的,应满足《催化燃烧法工业有机废气治理工程技术规范》要求。采用蓄热燃烧等其他处理工艺的,应按相关技术规范要求设计。

实行重点排放源排放浓度与去除效率双重控制。车间或生产设施收集排放的废气,VOCs初始排放速率大于等于3千克/小时、重点区域大于等于2千克/小时的,应加大控制力度,除确保排放浓度稳定达标外,还应实行去除效率控制,去除效率不低于80%;采用的原辅材料符合国家有关低VOCs含量产品规定的除外,有行业排放标准的按其相关规定执行。

(四)深入实施精细化管控。各地应围绕当地环境空气质量改善需求,根据O3、PM2.5来源解析,结合行业污染排放特征和VOCs物质光化学反应活性等,确定本地区VOCs控制的重点行业和重点污染物,兼顾恶臭污染物和有毒有害物质控制等,提出有效管控方案,提高VOCs治理的精准性、针对性和有效性。全国重点控制的VOCs物质见附件2。

推行“一厂一策”制度。各地应加强对企业帮扶指导,对本地污染物排放量较大的企业,组织专家提供专业化技术支持,严格把关,指导企业编制切实可行的污染治理方案,明确原辅材料替代、工艺改进、无组织排放管控、废气收集、治污设施建设等全过程减排要求,测算投资成本和减排效益,为企业有效开展VOCs综合治理提供技术服务。重点区域应组织本地VOCs排放量较大的企业开展“一厂一策”方案编制工作,2020年6月底前基本完成;适时开展治理效果后评估工作,各地出台的补贴政策要与减排效果紧密挂钩。鼓励地方对重点行业推行强制性清洁生产审核。

加强企业运行管理。企业应系统梳理VOCs排放主要环节和工序,包括启停机、检维修作业等,制定具体操作规程,落实到具体责任人。健全内部考核制度。加强人员能力培训和技术交流。建立管理台账,记录企业生产和治污设施运行的关键参数(见附件3),在线监控参数要确保能够实时调取,相关台账记录至少保存三年。

四、重点行业治理任务

(一)石化行业VOCs综合治理。全面加大石油炼制及有机化学品、合成树脂、合成纤维、合成橡胶等行业VOCs治理力度。重点加强密封点泄漏、废水和循环水系统、储罐、有机液体装卸、工艺废气等源项VOCs治理工作,确保稳定达标排放。重点区域要进一步加大其他源项治理力度,禁止熄灭火炬系统长明灯,设置视频监控装置;推进煤油、柴油等在线调和工作;非正常工况排放的VOCs,应吹扫至火炬系统或密闭收集处理;含VOCs废液废渣应密闭储存;防腐防水防锈涂装采用低VOCs含量涂料。

深化LDAR工作。严格按照《石化企业泄漏检测与修复工作指南》规定,建立台账,开展泄漏检测、修复、质量控制、记录管理等工作。加强备用泵、在用泵、调节阀、搅拌器、开口管线等检测工作,强化质量控制;要将VOCs治理设施和储罐的密封点纳入检测计划中。参照《挥发性有机物无组织排放控制标准》有关设备与管线组件VOCs泄漏控制监督要求,对石化企业密封点泄漏加强监管。鼓励重点区域对泄漏量大的密封点实施包袋法检测,对不可达密封点采用红外法检测。

加强废水、循环水系统VOCs收集与处理。加大废水集输系统改造力度,重点区域现有企业通过采取密闭管道等措施逐步替代地漏、沟、渠、井等敞开式集输方式。全面加强废水系统高浓度VOCs废气收集与治理,集水井(池)、调节池、隔油池、气浮池、浓缩池等应采用密闭化工艺或密闭收集措施,配套建设燃烧等高效治污设施。生化池、曝气池等低浓度VOCs废气应密闭收集,实施脱臭等处理,确保达标排放。加强循环水监测,重点区域内石化企业每六个月至少开展一次循环水塔和含VOCs物料换热设备进出口总有机碳(TOC)或可吹扫有机碳(POC)监测工作,出口浓度大于进口浓度10%的,要溯源泄漏点并及时修复。

强化储罐与有机液体装卸VOCs治理。加大中间储罐等治理力度,真实蒸气压大于等于5.2千帕(kPa)的,要严格按照有关规定采取有效控制措施。鼓励重点区域对真实蒸气压大于等于2.8kPa的有机液体采取控制措施。进一步加大挥发性有机液体装卸VOCs治理力度,重点区域推广油罐车底部装载方式,推进船舶装卸采用油气回收系统,试点开展火车运输底部装载工作。储罐和有机液体装卸采取末端治理措施的,要确保稳定运行。

深化工艺废气VOCs治理。有效实施催化剂再生废气、氧化尾气VOCs治理,加强酸性水罐、延迟焦化、合成橡胶、合成树脂、合成纤维等工艺过程尾气VOCs治理。推行全密闭生产工艺,加大无组织排放收集。鼓励企业将含VOCs废气送工艺加热炉、锅炉等直接燃烧处理,污染物排放满足石化行业相关排放标准要求。酸性水罐尾气应收集处理。推进重点区域延迟焦化装置实施密闭除焦(含冷焦水和切焦水密闭)改造。合成橡胶、合成树脂、合成纤维等推广使用密闭脱水、脱气、掺混等工艺和设备,配套建设高效治污设施。

(二)化工行业VOCs综合治理。加强制药、农药、涂料、油墨、胶粘剂、橡胶和塑料制品等行业VOCs治理力度。重点提高涉VOCs排放主要工序密闭化水平,加强无组织排放收集,加大含VOCs物料储存和装卸治理力度。废水储存、曝气池及其之前废水处理设施应按要求加盖封闭,实施废气收集与处理。密封点大于等于2000个的,要开展LDAR工作。

积极推广使用低VOCs含量或低反应活性的原辅材料,加快工艺改进和产品升级。制药、农药行业推广使用非卤代烃和非芳香烃类溶剂,鼓励生产水基化类农药制剂。橡胶制品行业推广使用新型偶联剂、粘合剂,使用石蜡油等替代普通芳烃油、煤焦油等助剂。优化生产工艺,农药行业推广水相法、生物酶法合成等技术;制药行业推广生物酶法合成技术;橡胶制品行业推广采用串联法混炼、常压连续脱硫工艺。

加快生产设备密闭化改造。对进出料、物料输送、搅拌、固液分离、干燥、灌装等过程,采取密闭化措施,提升工艺装备水平。加快淘汰敞口式、明流式设施。重点区域含VOCs物料输送原则上采用重力流或泵送方式,逐步淘汰真空方式;有机液体进料鼓励采用底部、浸入管给料方式,淘汰喷溅式给料;固体物料投加逐步推进采用密闭式投料装置。

严格控制储存和装卸过程VOCs排放。鼓励采用压力罐、浮顶罐等替代固定顶罐。真实蒸气压大于等于27.6kPa(重点区域大于等于5.2kPa)的有机液体,利用固定顶罐储存的,应按有关规定采用气相平衡系统或收集净化处理。

实施废气分类收集处理。优先选用冷凝、吸附再生等回收技术;难以回收的,宜选用燃烧、吸附浓缩+燃烧等高效治理技术。水溶性、酸碱VOCs废气宜选用多级化学吸收等处理技术。恶臭类废气还应进一步加强除臭处理。

加强非正常工况废气排放控制。退料、吹扫、清洗等过程应加强含VOCs物料回收工作,产生的VOCs废气要加大收集处理力度。开车阶段产生的易挥发性不合格产品应收集至中间储罐等装置。重点区域化工企业应制定开停车、检维修等非正常工况VOCs治理操作规程。

(三)工业涂装VOCs综合治理。加大汽车、家具、集装箱、电子产品、工程机械等行业VOCs治理力度,重点区域应结合本地产业特征,加快实施其他行业涂装VOCs综合治理。

强化源头控制,加快使用粉末、水性、高固体分、辐射固化等低VOCs含量的涂料替代溶剂型涂料。重点区域汽车制造底漆大力推广使用水性涂料,乘用车中涂、色漆大力推广使用高固体分或水性涂料,加快客车、货车等中涂、色漆改造。钢制集装箱制造在箱内、箱外、木地板涂装等工序大力推广使用水性涂料,在确保防腐蚀功能的前提下,加快推进特种集装箱采用水性涂料。木质家具制造大力推广使用水性、辐射固化、粉末等涂料和水性胶粘剂;金属家具制造大力推广使用粉末涂料;软体家具制造大力推广使用水性胶粘剂。工程机械制造大力推广使用水性、粉末和高固体分涂料。电子产品制造推广使用粉末、水性、辐射固化等涂料。

加快推广紧凑式涂装工艺、先进涂装技术和设备。汽车制造整车生产推广使用“三涂一烘”“两涂一烘”或免中涂等紧凑型工艺、静电喷涂技术、自动化喷涂设备。汽车金属零配件企业鼓励采用粉末静电喷涂技术。集装箱制造一次打砂工序钢板处理采用辊涂工艺。木质家具推广使用高效的往复式喷涂箱、机械手和静电喷涂技术。板式家具采用喷涂工艺的,推广使用粉末静电喷涂技术;采用溶剂型、辐射固化涂料的,推广使用辊涂、淋涂等工艺。工程机械制造要提高室内涂装比例,鼓励采用自动喷涂、静电喷涂等技术。电子产品制造推广使用静电喷涂等技术。

有效控制无组织排放。涂料、稀释剂、清洗剂等原辅材料应密闭存储,调配、使用、回收等过程应采用密闭设备或在密闭空间内操作,采用密闭管道或密闭容器等输送。除大型工件外,禁止敞开式喷涂、晾(风)干作业。除工艺限制外,原则上实行集中调配。调配、喷涂和干燥等VOCs排放工序应配备有效的废气收集系统。

推进建设适宜高效的治污设施。喷涂废气应设置高效漆雾处理装置。喷涂、晾(风)干废气宜采用吸附浓缩+燃烧处理方式,小风量的可采用一次性活性炭吸附等工艺。调配、流平等废气可与喷涂、晾(风)干废气一并处理。使用溶剂型涂料的生产线,烘干废气宜采用燃烧方式单独处理,具备条件的可采用回收式热力燃烧装置。

(四)包装印刷行业VOCs综合治理。重点推进塑料软包装印刷、印铁制罐等VOCs治理,积极推进使用低(无)VOCs含量原辅材料和环境友好型技术替代,全面加强无组织排放控制,建设高效末端净化设施。重点区域逐步开展出版物印刷VOCs治理工作,推广使用植物油基油墨、辐射固化油墨、低(无)醇润版液等低(无)VOCs含量原辅材料和无水印刷、橡皮布自动清洗等技术,实现污染减排。

强化源头控制。塑料软包装印刷企业推广使用水醇性油墨、单一组分溶剂油墨,无溶剂复合技术、共挤出复合技术等,鼓励使用水性油墨、辐射固化油墨、紫外光固化光油、低(无)挥发和高沸点的清洁剂等。印铁企业加快推广使用辐射固化涂料、辐射固化油墨、紫外光固化光油。制罐企业推广使用水性油墨、水性涂料。鼓励包装印刷企业实施胶印、柔印等技术改造。

加强无组织排放控制。加强油墨、稀释剂、胶粘剂、涂布液、清洗剂等含VOCs物料储存、调配、输送、使用等工艺环节VOCs无组织逸散控制。含VOCs物料储存和输送过程应保持密闭。调配应在密闭装置或空间内进行并有效收集,非即用状态应加盖密封。涂布、印刷、覆膜、复合、上光、清洗等含VOCs物料使用过程应采用密闭设备或在密闭空间内操作;无法密闭的,应采取局部气体收集措施,废气排至VOCs废气收集系统。凹版、柔版印刷机宜采用封闭刮刀,或通过安装盖板、改变墨槽开口形状等措施减少墨槽无组织逸散。鼓励重点区域印刷企业对涉VOCs排放车间进行负压改造或局部围风改造。

提升末端治理水平。包装印刷企业印刷、干式复合等VOCs排放工序,宜采用吸附浓缩+冷凝回收、吸附浓缩+燃烧、减风增浓+燃烧等高效处理技术。

(五)油品储运销VOCs综合治理。加大汽油(含乙醇汽油)、石脑油、煤油(含航空煤油)以及原油等VOCs排放控制,重点推进加油站、油罐车、储油库油气回收治理。重点区域还应推进油船油气回收治理工作。

深化加油站油气回收工作。O3污染较重的地区,行政区域内大力推进加油站储油、加油油气回收治理工作,重点区域2019年年底前基本完成。埋地油罐全面采用电子液位仪进行汽油密闭测量。规范油气回收设施运行,自行或聘请第三方加强加油枪气液比、系统密闭性及管线液阻等检查,提高检测频次,重点区域原则上每半年开展一次,确保油气回收系统正常运行。重点区域加快推进年销售汽油量大于5000吨的加油站安装油气回收自动监控设备,并与生态环境部门联网,2020年年底前基本完成。

推进储油库油气回收治理。汽油、航空煤油、原油以及真实蒸气压小于76.6 kPa的石脑油应采用浮顶罐储存,其中,油品容积小于等于100立方米的,可采用卧式储罐。真实蒸气压大于等于76.6 kPa的石脑油应采用低压罐、压力罐或其他等效措施储存。加快推进油品收发过程排放的油气收集处理。加强储油库发油油气回收系统接口泄漏检测,提高检测频次,减少油气泄漏,确保油品装卸过程油气回收处理装置正常运行。加强油罐车油气回收系统密闭性和油气回收气动阀门密闭性检测,每年至少开展一次。推动储油库安装油气回收自动监控设施。

(六)工业园区和产业集群VOCs综合治理。各地应加大涉VOCs排放工业园区和产业集群综合整治力度,加强资源共享,实施集中治理,开展园区监测评估,建立环境信息共享平台。

对涂装类企业集中的工业园区和产业集群,如家具、机械制造、电子产品、汽车维修等,鼓励建设集中涂装中心,配备高效废气治理设施,代替分散的涂装工序。对石化、化工类工业园区和产业集群,推行泄漏检测统一监管,鼓励建立园区LDAR信息管理平台。对有机溶剂使用量大的工业园区和产业集群,如包装印刷、织物整理、合成橡胶及其制品等,推进建设有机溶剂集中回收处置中心,提高有机溶剂回收利用率。对活性炭使用量大的工业园区和产业集群,鼓励地方统筹规划,建设区域性活性炭集中再生基地,建立活性炭分散使用、统一回收、集中再生的管理模式,有效解决活性炭不及时更换、不脱附再生、监管难度大的问题,对脱附的VOCs等污染物应进行妥善处置。

强化工业园区和产业集群统一管理。树立行业标杆,制定综合整治方案,引导工业园区和产业集群整体升级。石化、化工类工业园区和产业集群,要建立健全档案管理制度,明确企业VOCs源谱,识别特征污染物,载明企业废气收集与治理设施建设情况、重污染天气应急预案、企业违法处罚等环保信息。鼓励对园区和产业集群开展监测、排查、环保设施建设运营等一体化服务。

提升工业园区和产业集群监测监控能力。加快推进重点工业园区和产业集群环境空气质量VOCs监测工作,重点区域2020年年底前基本完成。石化、化工类工业园区应建设监测预警监控体系,具备条件的,开展走航监测、网格化监测以及溯源分析等工作。涉恶臭污染的工业园区和产业集群,推广实施恶臭电子鼻监控预警。

五、实施与保障

(一)加强组织领导。各地要按照打赢蓝天保卫战总体部署,深入推进重点行业VOCs综合治理。各级生态环境部门要加强与相关部门、行业协会等协调,形成工作合力;结合第二次全国污染源普查、污染源排放清单编制等工作,确立本地VOCs治理重点行业,建立重点污染源管理台账;组织监测、执法、科研等力量,加强监督和帮扶,开展专项治理行动。加强服务指导,重点区域强化监督定点帮扶工作要把重点行业VOCs综合治理作为帮扶的重点。京津冀及周边地区、汾渭平原等“一市一策”驻点跟踪研究工作组要加大VOCs治理科研支撑力度。对推进不力、工作滞后、治理不到位的,要强化监督问责。

(二)完善标准体系。加快含VOCs产品质量标准制修订工作,2019年年底前,出台低VOCs含量涂料产品技术要求,制修订建筑用墙面涂料、木器涂料、车辆涂料、工业防护涂料中有害物质限量标准,制订油墨、胶粘剂、清洗剂挥发性有机化合物限量强制性标准。加快涉VOCs行业排放标准制修订工作,2020年6月底前,力争完成农药、汽车涂装、集装箱制造、包装印刷、家具制造、电子工业等行业大气污染物排放标准制订。建立与排放标准相适应的VOCs监测分析方法标准、监测仪器技术要求,加快出台固定污染源VOCs排放连续监测技术规范、VOCs便携式监测技术规范。鼓励地方制定更加严格的地方排放标准。

(三)加强监测监控。加快制定家具、人造板、电子工业、包装印刷、涂料油墨颜料及类似产品、橡胶制品、塑料制品等行业自行监测指南和工业园区监测指南。排污许可管理已有规定的石化、炼焦、原料药、农药、汽车制造、制革、纺织印染等行业,要严格按照相关规定开展自行监测工作。

石化、化工、包装印刷、工业涂装等VOCs排放重点源,纳入重点排污单位名录,主要排污口安装自动监控设施,并与生态环境部门联网,重点区域2019年年底前基本完成,全国2020年年底前基本完成。鼓励重点区域对无组织排放突出的企业,在主要排放工序安装视频监控设施。鼓励企业配备便携式VOCs监测仪器,及时了解掌握排污状况。具备条件的企业,应通过分布式控制系统(DCS)等,自动连续记录环保设施运行及相关生产过程主要参数。自动监控、DCS监控等数据至少要保存一年,视频监控数据至少保存三个月。

强化监测数据质量控制。企业自行监测应在正常生产工况下开展,对于间歇性排放或排放波动较大的污染源,监测工作应涵盖排放强度大的时段。加强自动监控设施运营维护,数据传输有效率达到 90%。企业在正常生产以及限产、停产、检修等非正常工况下,均应保证自动监控设施正常运行并联网传输数据。各地对出现数据缺失、长时间掉线等异常情况,要及时进行核实和调查处理。加强生态环境监测机构监督管理,对严重失信的监测机构和人员,将违法违规信息通过“信用中国”等网站向社会公布。

(四)强化监督执法。各地要加大VOCs排放监管执法力度,严厉打击违法排污行为,形成有效震慑作用。对无证排污、未按证排污、不能稳定达标排放、不满足措施性控制要求的企业,综合运用按日连续计罚、查封扣押、限产停产等手段,依法依规严格处罚,并定期向社会公开。严肃查处弄虚作假、擅自停运环保设施等严重违法行为,依法查处并追究相关人员责任。整顿和规范环保服务市场秩序,严厉打击VOCs治理设施建设运维不规范行为。

多措并举治理低价中标乱象。加大联合惩戒力度,将建设工程质量低劣的环保公司和环保设施运营管理水平低、存在弄虚作假行为的运维机构列入失信联合惩戒对象名单,纳入全国信用信息共享平台,并通过“信用中国”“国家企业信用信息公示系统”等网站向社会公布。

开展重点行业专项执法行动,重点对VOCs无组织排放、废气收集以及污染治理设施运行等情况进行检查,检查要点参见附件4、附件5。鼓励各地出台相关文件开展无组织排放监测执法,按照《挥发性有机物无组织排放控制标准》附录A要求,通过监测厂区内无组织排放浓度等,监控企业综合控制效果。

加强技术培训和执法能力建设。制定执法人员培训计划,围绕VOCs管理的法规标准体系、污染防治政策、综合治理任务,重点行业主要排放环节、排放特征、无组织排放措施性控制要求、废气收集与治理技术,监测监控技术规范、现场执法检查要点等,系统开展培训工作。在环境执法大练兵中,将VOCs执法检查作为大比武的重要内容,有效带动提升VOCs执法实战能力。提高执法装备水平,配备便携式VOCs快速检测仪、VOCs泄漏检测仪、微风风速仪、油气回收三项检测仪等。

(五)全面实施排污许可。按照固定污染源排污许可分类管理名录要求,加快家具等行业排污许可证核发工作。对已核发的涉VOCs行业,强化排污许可执法监管,确保排污单位落实持证排污、按证排污的环境管理主体责任。定期公布未按证排污单位名单。

(六)实施差异化管理。综合考虑企业生产工艺、原辅材料使用情况、无组织排放管控水平、污染治理设施运行效果等,树立行业标杆,引导产业转型升级。在重污染天气应对、环境执法检查、政府绿色采购、企业信贷融资等方面,对标杆企业给予政策支持。对治污设施简易、无组织排放管控不力的企业,加大联合惩戒力度。

强化重污染天气应对。各地应将涉VOCs排放企业全面纳入重污染天气应急减排清单,做到全覆盖。针对VOCs排放主要工序,采取切实有效的应急减排措施,落实到具体生产线和设备。根据污染排放绩效水平,实行差异化应急减排管理。对使用有机溶剂等原辅材料,末端治理仅采用低温等离子、光催化、光氧化、一次性活性炭吸附等技术或存在敞开式作业的企业,加大停产限产力度。鼓励各地实施季节性差异化VOCs管控措施,在O3污染较重的季节,对芳香烃、烯烃、醛类等排放量较大的企业,提出进一步管控要求。

生态环境部办公厅2019年6月26日印发

附件1:

重点区域范围

附件2:

重点控制的VOCs物质

附件3:

VOCs治理台账记录要求

|

重点 行业 |

重点环节 |

台账记录要求 |

|

石化/ 化工 |

含VOCs原辅材料 |

含VOCs原辅材料名称及其VOCs含量,采购量、使用量、库存量,含VOCs原辅材料回收方式及回收量等。 |

|

密封点 |

检测时间、泄漏检测浓度、修复时间、采取的修复措施、修复后泄漏检测浓度等。 |

|

|

有机液体储存 |

有机液体物料名称、储罐类型及密封方式、储存温度、周转量、油气回收量等。 |

|

|

有机液体装载 |

有机液体物料名称、装载方式、装载量、油气回收量等。 |

|

|

废水集输、储存与处理 |

废水量、废水集输方式(密闭管道、沟渠)、废水处理设施密闭情况、敞开液面上方VOCs检测浓度等。 |

|

|

循环水系统 |

检测时间、循环水塔进出口TOC或POC浓度、含VOCs物料换热设备进出口TOC或POC浓度、修复时间、修复措施、修复后进出口TOC或POC浓度等。 |

|

|

非正常工况(含开停工及维修)排放 |

开停工、检维修时间,退料、吹扫、清洗等过程含VOCs物料回收情况,VOCs废气收集处理情况,开车阶段产生的易挥发性不合格产品产量和收集情况等。 |

|

|

火炬排放 |

火炬运行时间、燃料消耗量、火炬气流量等。 |

|

|

事故排放 |

事故类别、时间、处置情况等。 |

|

|

废气收集处理设施 |

废气处理设施进出口的监测数据(废气量、浓度、温度、含氧量等)。 |

|

|

废气收集与处理设施关键参数(见附件4)。 |

||

|

废气处理设施相关耗材(吸收剂、吸附剂、催化剂、蓄热体等)购买处置记录。 |

||

|

工业涂装 |

生产信息 |

主要产品产量及涂装总面积等生产基本信息。 |

|

含VOCs原辅材料 |

含VOCs原辅材料(涂料、固化剂、稀释剂、胶粘剂、清洗剂等)名称及其VOCs含量,采购量、使用量、库存量,含VOCs原辅材料回收方式及回收量等。 |

|

|

废气收集处理设施 |

废气处理设施进出口的监测数据(废气量、浓度、温度、含氧量等)。 |

|

|

废气收集与处理设施关键参数(见附件4)。 |

||

|

废气处理设施相关耗材(吸收剂、吸附剂、催化剂、蓄热体等)购买处置记录。 |

||

|

包装印刷 |

生产信息 |

主要产品印刷量等生产基本信息。 |

|

含VOCs原辅材料 |

含VOCs原辅材料(油墨、稀释剂、清洗剂、润版液、胶粘剂、复合胶、光油、涂料等)名称及其VOCs含量,采购量、使用量、库存量,含VOCs原辅材料回收方式及回收量等。 |

|

|

废气收集处理设施 |

废气处理设施进出口的监测数据(废气量、浓度、温度、含氧量等)。 |

|

|

废气收集与处理设施关键参数(见附件4)。 |

||

|

废气处理设施相关耗材(吸收剂、吸附剂、催化剂、蓄热体等)购买处置记录。 |

||

|

储油库 |

基本信息 |

油品种类、周转量等。 |

|

收发油 |

收发油时间、油品种类、数量,油品来源;气液比检测时间与结果,修复时间、采取的修复措施等;油气收集系统压力检测时间与结果,修复时间、采取的修复措施等。 |

|

|

油气处理装置 |

进口压力、温度、流量,出口浓度、压力、温度、流量,修复时间、采取的修复措施等;一次性吸附剂更换时间和更换量,再生型吸附剂再生周期、更换情况,废吸附剂储存、处置情况等。 |

|

|

泄漏点 |

检测方法、检测结果、修复时间、采取的修复措施、修复后检测结果等。 |

|

|

加油站 |

基本信息 |

油品种类、销售量等。 |

|

加油过程 |

气液比检测时间与结果,修复时间、采取的修复措施等;油气回收系统管线液阻检测时间与结果,修复时间、采取的修复措施等;油气回收系统密闭性检测时间与结果,修复时间、采取的修复措施等。 |

|

|

卸油过程 |

卸油时间、油品种类、油品来源、卸油量、卸油方式等。 |

|

|

油气处理装置 |

一次性吸附剂更换时间和更换量,再生型吸附剂再生周期、更换情况,废吸附剂储存、处置情况等。 |

附件4:

工业企业VOCs治理检查要点

|

源项 |

检查环节 |

检查要点 |

|

VOCs物料 储存 |

容器、包装袋 |

1.容器或包装袋在非取用状态时是否加盖、封口,保持密闭;盛装过VOCs物料的废包装容器是否加盖密闭。 2.容器或包装袋是否存放于室内,或存放于设置有雨棚、遮阳和防渗设施的专用场地。 |

|

挥发性有机液体储罐 |

3.储罐类型与储存物料真实蒸气压、容积等是否匹配,是否存在破损、孔洞、缝隙等问题。 |

|

|

4.内浮顶罐的边缘密封是否采用浸液式、机械式鞋形等高效密封方式。 5.外浮顶罐是否采用双重密封,且一次密封为浸液式、机械式鞋形等高效密封方式。 6.浮顶罐浮盘附件开口(孔)是否密闭(采样、计量、例行检查、维护和其他正常活动除外)。 |

||

|

7.固定顶罐是否配有VOCs处理设施或气相平衡系统。 8.呼吸阀的定压是否符合设定要求。 9.固定顶罐的附件开口(孔)是否密闭(采样、计量、例行检查、维护和其他正常活动除外)。 |

||

|

储库、料仓 |

10.围护结构是否完整,与周围空间完全阻隔。 11.门窗及其他开口(孔)部位是否关闭(人员、车辆、设备、物料进出时,以及依法设立的排气筒、通风口除外)。 |

|

|

VOCs物料转移和输送 |

液态VOCs物料 |

1.是否采用管道密闭输送,或者采用密闭容器或罐车。 |

|

粉状、粒状VOCs物料 |

2.是否采用气力输送设备、管状带式输送机、螺旋输送机等密闭输送方式,或者采用密闭的包装袋、容器或罐车。 |

|

|

挥发性有机液体装载 |

3.汽车、火车运输是否采用底部装载或顶部浸没式装载方式。 4.是否根据年装载量和装载物料真实蒸气压,对VOCs废气采取密闭收集处理措施,或连通至气相平衡系统;有油气回收装置的,检查油气回收量。 |

|

|

工艺过程VOCs无组织排放 |

VOCs物料投加和卸放 |

1.液态、粉粒状VOCs物料的投加过程是否密闭,或采取局部气体收集措施;废气是否排至VOCs废气收集处理系统。 2.VOCs物料的卸(出、放)料过程是否密闭,或采取局部气体收集措施;废气是否排至VOCs废气收集处理系统。 |

|

化学反应单元 |

3.反应设备进料置换废气、挥发排气、反应尾气等是否排至VOCs废气收集处理系统。 4.反应设备的进料口、出料口、检修口、搅拌口、观察孔等开口(孔)在不操作时是否密闭。 |

|

|

分离精制单元 |

5.离心、过滤、干燥过程是否采用密闭设备,或在密闭空间内操作,或采取局部气体收集措施;废气是否排至VOCs废气收集处理系统。 6.其他分离精制过程排放的废气是否排至VOCs废气收集处理系统。 7.分离精制后的母液是否密闭收集;母液储槽(罐)产生的废气是否排至VOCs废气收集处理系统。 |

|

|

真空系统 |

8.采用干式真空泵的,真空排气是否排至VOCs废气收集处理系统。 9.采用液环(水环)真空泵、水(水蒸汽)喷射真空泵的,工作介质的循环槽(罐)是否密闭,真空排气、循环槽(罐)排气是否排至VOCs废气收集处理系统。 |

|

|

配料加工与产品包装过程 |

10.混合、搅拌、研磨、造粒、切片、压块等配料加工过程,以及含VOCs产品的包装(灌装、分装)过程是否采用密闭设备,或在密闭空间内操作,或采取局部气体收集措施;废气是否排至VOCs废气收集处理系统。 |

|

|

含VOCs产品的使用过程 |

11.调配、涂装、印刷、粘结、印染、干燥、清洗等过程中使用VOCs含量大于等于10%的产品,是否采用密闭设备,或在密闭空间内操作,或采取局部气体收集措施;废气是否排至VOCs废气收集处理系统。 12.有机聚合物(合成树脂、合成橡胶、合成纤维等)的混合/混炼、塑炼/塑化/熔化、加工成型(挤出、注射、压制、压延、发泡、纺丝等)等制品生产过程,是否采用密闭设备,或在密闭空间内操作,或采取局部气体收集措施;废气是否排至VOCs废气收集处理系统。 |

|

|

其他过程 |

13.载有VOCs物料的设备及其管道在开停工(车)、检维修和清洗时,是否在退料阶段将残存物料退净,并用密闭容器盛装;退料过程废气、清洗及吹扫过程排气是否排至VOCs废气收集处理系统。 |

|

|

VOCs无组织废气收集处理系统 |

14.是否与生产工艺设备同步运行。 15.采用外部集气罩的,距排气罩开口面最远处的VOCs无组织排放位置,控制风速是否大于等于0.3米/秒(有行业具体要求的按相应规定执行)。 16.废气收集系统是否负压运行;处于正压状态的,是否有泄漏。 17.废气收集系统的输送管道是否密闭、无破损。 |

|

|

设备与管线组件泄漏 |

LDAR工作 |

1.企业密封点数量大于等于2000个的,是否开展LDAR工作。 2.泵、压缩机、搅拌器、阀门、法兰等是否按照规定的频次进行泄漏检测。 3.发现可见泄漏现象或超过泄漏认定浓度的,是否按照规定的时间进行泄漏源修复。 4.现场随机抽查,在检测不超过100个密封点的情况下,发现有2个以上(不含)不在修复期内的密封点出现可见泄漏现象或超过泄漏认定浓度的,属于违法行为。 |

|

敞开液面VOCs逸散 |

废水集输系统 |

1.是否采用密闭管道输送;采用沟渠输送未加盖密闭的,废水液面上方VOCs检测浓度是否超过标准要求。 2.接入口和排出口是否采取与环境空气隔离的措施。 |

|

废水储存、 处理设施 |

3.废水储存和处理设施敞开的,液面上方VOCs检测浓度是否超过标准要求。 4.采用固定顶盖的,废气是否收集至VOCs废气收集处理系统。 |

|

|

开式循环冷却水系统 |

5.是否每6个月对流经换热器进口和出口的循环冷却水中的TOC或POC浓度进行检测;发现泄漏是否及时修复并记录。 |

|

|

有组织VOCs排放 |

排气筒 |

1.VOCs排放浓度是否稳定达标。 2.车间或生产设施收集排放的废气,VOCs初始排放速率大于等于3千克/小时、重点区域大于等于2千克/小时的,VOCs治理效率是否符合要求;采用的原辅材料符合国家有关低VOCs含量产品规定的除外。 3.是否安装自动监控设施,自动监控设施是否正常运行,是否与生态环境部门联网。 |

|

废气治理 设施 |

冷却器/冷凝器 |

1.出口温度是否符合设计要求。 2.是否存在出口温度高于冷却介质进口温度的现象。 3.冷凝器溶剂回收量。 |

|

吸附装置 |

4.吸附剂种类及填装情况。 5.一次性吸附剂更换时间和更换量。 6.再生型吸附剂再生周期、更换情况。 7.废吸附剂储存、处置情况。 |

|

|

催化氧化器 |

8.催化(床)温度。 9.电或天然气消耗量。 10.催化剂更换周期、更换情况。 |

|

|

热氧化炉 |

11.燃烧温度是否符合设计要求。 |

|

|

洗涤器/吸收塔 |

12.酸碱性控制类吸收塔,检查洗涤/吸收液pH值。 13.药剂添加周期和添加量。 14.洗涤/吸收液更换周期和更换量。 15.氧化反应类吸收塔,检查氧化还原电位(ORP)值。 |

|

|

台账 |

企业是否按要求记录台账。 |

|

附件5:

油品储运销VOCs治理检查要点

|

类别 |

检查环节 |

检查要点 |

|

储油库 |

发油阶段 |

1.油罐车或铁路罐车是否采用底部装载或顶部浸没式装载方式。 2.气液比、油气收集系统压力等。 |

|

油气处理装置 |

3.是否有油气处置装置。 4.检测频次、油气排放浓度、油气处理效率,进出口压力。 5.一次性吸附剂更换时间和更换量,再生型吸附剂再生周期、更换情况,废吸附剂储存、处置情况等。 |

|

|

油气收集系统 |

6.泄漏检测频次及浓度。 |

|

|

加油站 |

加油阶段 |

1.是否采用油气回收型加油枪,加油枪集气罩是否有破损,加油站人员加油时是否将集气罩紧密贴在汽油油箱加油口(现场加油查看或查看加油区视频)。 2.有无油气回收真空泵,真空泵是否运行(打开加油机盖查看加油时设备是否运行);油气回收铜管是否正常连接。 3.加油枪气液比、油气回收系统管线液阻、油气收集系统压力的检测频次、检测结果等。 |

|

卸油阶段 |

4.查看卸油油气回收管线连接情况(查看卸油过程录像)。 5.卸油区有无单独的油气回收管口,有无快速密封接头或球形阀。 |

|

|

储油阶段 |

6.是否有电子液位仪。 7.卸油口、油气回收口、量油口、P/V阀及相关管路是否有漏气现象,人井内是否有明显异味。 |

|

|

在线监控系统 |

8.气液比、气体流量、压力、报警记录等。 |

|

|

油气处理装置 |

9.一次性吸附剂更换时间和更换量,再生型吸附剂再生周期、更换情况,废吸附剂储存、处置情况等。 |

返回新闻列表

Service Hotline

0711-3604567 楚天蓝环保© All Right Reserved.鄂ICP备14008738号-1